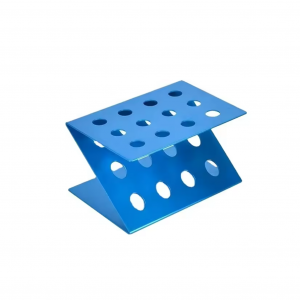

Zakázkové přesné ohýbané díly pro automobilový průmysl

Popis

| Typ produktu | produkt na míru | |||||||||||

| Komplexní služby | Vývoj a návrh forem - odeslání vzorků - dávková výroba - kontrola - povrchová úprava - balení - dodávka. | |||||||||||

| Proces | lisování, ohýbání, hluboké tažení, výroba plechů, svařování, řezání laserem atd. | |||||||||||

| Materiály | uhlíková ocel, nerezová ocel, hliník, měď, pozinkovaná ocel atd. | |||||||||||

| Rozměry | dle výkresů nebo vzorků zákazníka. | |||||||||||

| Dokončit | Stříkací lakování, galvanické pokovování, žárové zinkování, práškové lakování, elektroforéza, eloxování, černění atd. | |||||||||||

| Oblast použití | Autodíly, díly pro zemědělské stroje, díly pro strojírenství, díly pro stavební inženýrství, zahradní příslušenství, ekologické díly pro stroje, díly pro lodě, letecké díly, potrubní armatury, díly pro hardware, díly pro hračky, elektronické díly atd. | |||||||||||

Princip ohýbání

Princip ohýbání kovů spočívá především v plastické deformaci kovových materiálů působením vnějších sil. Následuje podrobný úvod:

Během procesu ohýbání se plech nejprve deformuje elasticky a poté se deformuje plasticky. V počáteční fázi plastického ohýbání se plech volně ohýbá. S rostoucím tlakem vyvíjeným formou na plech se kontakt mezi plechem a formou postupně přibližuje a poloměr zakřivení a rameno ohybového momentu se zmenšují.

Během procesu ohýbání dochází v bodě napětí k elastické deformaci, zatímco plastická deformace probíhá na obou stranách bodu ohybu, což má za následek rozměrové změny kovového materiálu.

Aby se zabránilo prasklinám, deformacím a dalším problémům v místě ohybu, často se provádějí úpravy zvětšením poloměru ohybu, vícenásobným ohybem atd.

Tento princip platí nejen pro ohýbání plochých materiálů, ale také pro ohýbání kovových trubek, například v hydraulické ohýbačce trubek, kde se tlak generovaný hydraulickým systémem používá k tvarování trubky. Ohýbání kovů je obecně metoda zpracování, která využívá plastickou deformaci kovu k výrobě dílů nebo součástí požadovaného tvaru a velikosti.

Řízení kvality

Vickersův tvrdoměr.

Přístroj na měření profilu.

Spektrografický přístroj.

Třísouřadnicový přístroj.

Obrázek zásilky

Výrobní proces

01. Návrh formy

02. Zpracování forem

03. Zpracování řezáním drátu

04. Tepelné zpracování forem

05. Montáž formy

06. Ladění forem

07. Odjehlování

08. galvanické pokovování

09. Testování produktů

10. Balíček

výběr materiálu

Různé materiály jsou vhodné pro různé procesy ohýbání. Výběr materiálu musí být založen na požadavcích na výrobek a požadavcích na zpracování. Obecně je třeba vybírat materiály s dobrou kvalitou a stabilním výkonem při zpracování.

1. Železný materiál: Vhodný pro díly s malými úhly ohybu, jednoduchými tvary a požadavky na nízkou přesnost, jako jsou například výstavní desky, skříňky, police a další nábytek.

2. Hliník: Má výhody nízké hmotnosti, vysoké pevnosti, odolnosti proti korozi a vodivosti. Je vhodný pro díly, které vyžadují vysokou přesnost a velké úhly, jako jsou podvozky, rámy, díly atd.

3. Nerezová ocel: Má vynikající odolnost proti korozi, vysokou pevnost, dobrou houževnatost a další vlastnosti, ale je obtížné ji zpracovat. Je vhodná pro díly vyžadující vysokou přesnost, jako je chemický průmysl, lékařské vybavení atd.

Proč si pro zakázkové lisování kovových dílů vybrat Xinzhe?

Když přijdete do Xinzhe, setkáte se s profesionálním odborníkem na lisování kovů. Zaměřujeme se na lisování kovů již více než 10 let a sloužíme zákazníkům z celého světa. Naši vysoce kvalifikovaní konstruktéři a technici forem jsou profesionální a oddaní.

Jaké je tajemství našeho úspěchu? Odpověď zní dvěma slovy: specifikace a zajištění kvality. Každý projekt je pro nás jedinečný. Vaše vize je jeho hnací silou a je naší odpovědností tuto vizi proměnit ve skutečnost. Děláme to tak, že se snažíme porozumět každému detailu vašeho projektu.

Jakmile budeme znát váš nápad, začneme s jeho realizací. V průběhu celého procesu probíhá několik kontrolních bodů. To nám umožňuje zajistit, aby konečný produkt dokonale splňoval vaše požadavky.

Náš tým se v současné době specializuje na zakázkové lisování kovů v následujících oblastech:

Progresivní ražba pro malé i velké série

Malosériové sekundární ražení

Závitování ve formě

Sekundární/montážní závitování

Tváření a obrábění